- 破碎机 颚式破碎机

- 球磨机 水泥球磨机

- 选粉机 离心选粉机

- 除尘器 布袋除尘器

- 提升机 斗式提升机

- 烘干机 回转烘干机

- 包装机 水泥包装机

- 输送机 皮带输送机

- 链条输送机 刮板输送机

- 螺旋输送机 叶轮给料机

地址:中国-郑州-南阳路216号

传真:+86-371-63759558

电话:+86-371-63759558 - 55890022

邮箱:huanqiuzg@gmail.com

网址:http://www.shuinifenmo.com

|

|

|

|

|

|

|

|

5500t/d水泥回转窑施工方案-回转窑安装土建全套案例-水泥粉磨网 |

1.概述

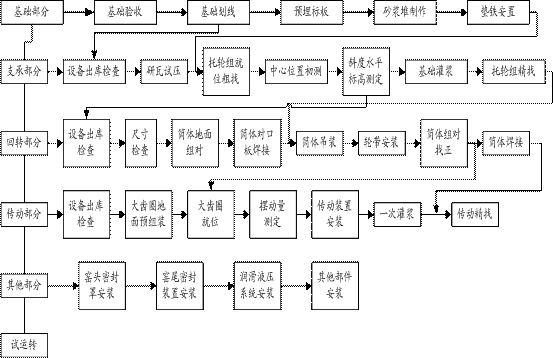

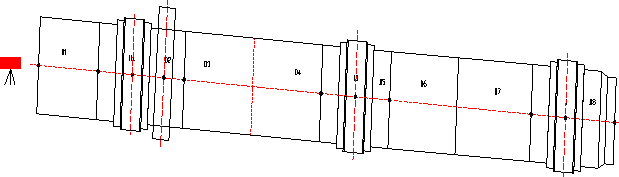

环球重工回转窑安装流程图

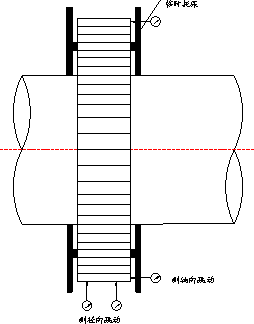

托轮轴瓦刮研:轴与瓦接触角度60°-70°(接触角度以符合图纸要求为准)接触点不

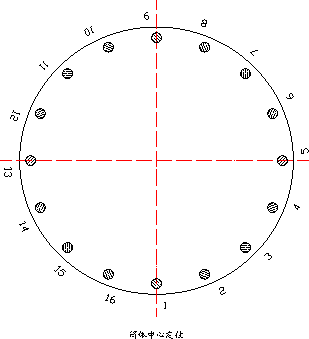

回转窑筒体轴线找正示意图

5mm,

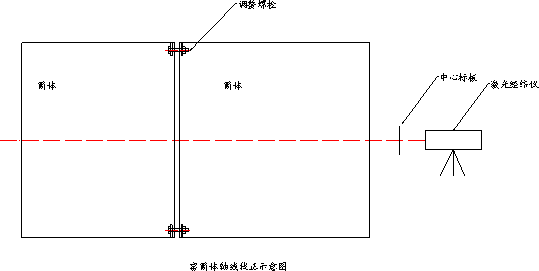

回转窑大齿圈跳动量测量示意图 ----------------------------

|